据调查,在国内外知名企业中,87%的制造缺陷可以直接或间接的通过设计改善来避免,不利于生产的产品设计严重影响新产品导入进度和量产效率,由此导致的返工、产能低下、市场延误、客户满意度低等问题都给企业增加了无形成本。面向制造的设计(Design For Manufacture, DFM)是并行工程的关键技术之一,其目的就是在设计阶段就充分考虑下游制造环节的可行性问题。

如何利用DFM 技术使设计更好的适应生产,降低制造费用,保证产品质量,加快产品研发和上市时间,是新产品导入研究的主要课题。

新产品导入(New Product Introduction,NPI)是产品从研发到生产的过程,具体指如何将新研制的产品快速、准确、高效的在工厂进行工程制样、小批量试产,直到工厂具备稳定的、标准化电脑的、批量生产能力的过程。

目前,我国企业主导新产品导入过程的多为研发部门或新产品项目部, 而研发设计人员和项目管理人员都对实际生产活动中存在的困难缺少认同感。

在对台湾某大型液晶显示器制造企业的调研中发现, 将工业工程设立为独立的职能部门,利用工业工程的理念和工具推动新产品导入过程,可以在保证产品质量、生产效率的前提下加快项目进展、降低制造成本,甚至推动智能制造的落地实施。

一、设立工业工程部门的企业组织结构

工业工程是一门管理与技术相交叉的学科。美国工业工程师协会(AIIE) 于 1955 年对工业工程(Industrial Engineering,IE) 做出如下定义:“工业工程是对人员、物料、设备、能源和信息组成的集成系统进行设计、改善和实施的工程技术,它综合运用数学、物理学和社会科学的专门知识和技术,结合工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。”在实际生产活动中,工业工程师既可以弥补管理者在技术知识方面的欠缺,又可以提高技术人员与管理者之间的沟通效率。

目前我国企业的IE模式主要有三种:

第一,沿袭国外先进管理模式,直接设立职能性的IE部门(科)或岗位;第二,与科研机构或管理咨询公司合作利用IE理论进行管理优化;第三,增设对决策起参谋作用的非独立的IE部门以开展工业工程工作。本文调研的企业采用第一种模式, 将IE 设立为独立的职能部门,与研发部、采购部、制造部等各部并列,行使权限时保证自身立场的客观中立。对于集团公司而言,分厂IE 部门在行政和职能上分别受分厂总经理和集团IE 的直接领导,在向本厂最高领导负责的同时,更要监督分厂执行集团统一标准。这种独立的IE 部门应具备 4 种功能,分别是新产品导入、现场改善、标准化管理、异常处理,其工作执掌如图 1 所示。

▲台湾某大型显示器制造企业IE 组织结构及各课职责(图1)

二、新产品导入过程

电子产品的新产品导入过程分为三部分:项目开案、试跑阶段和量产阶段。各阶段又根据自身特点进行流程细分,如图 2 所示。

▲新产品导入过程(图2)

1.项目开案:项目经理主持项目开案会议,确定客户、产品、供应商信息以及项目进度安排等。KO 会议需研发/ 品质/IE/PE/资材/业务共同与会,组成新产品项目小组。

2.试跑阶段:研发部门主导进行调试、设计变更和产品评审,IE/PE/品质负评审监督责任。研发部门组织召开试跑准备会、检讨会,持续追踪各项问题。

① DVT(Design Verification Test,工程样品验证测试):研发部门设计产品并组装 2-3 台样机进行基本性能验证测试,随后召开 DVT 检讨会进行设计评审。评审通过,样机移交生产厂。

② EVT(Engineering Verification Test,工程样机认证测试):生产厂收到样机后,准备物料,组装 20 台左右工程样机,供电气、结构等方面测试,并召开 EVT 检讨会,确认产品检验规范,各项评审工作陆续展开。

③ SVT(System Verification Test,系统认证测试):设计图纸、检验规范均形成书面文件并签核报备。IE/PE 分别向生产线提供标准作业指导书,按照标准流程排程、备料、生产、检验、入库、出库,共试产 30 台左右样机。召开 SVT 检讨会,各单位公示评审结果。

3.量产阶段:由 IE 部新产品导入课主导,主持量产准备会和检讨会,追踪试跑问题,协调生产、品质、资材部门完成新产品导入过程。电脑

① PP(Production Pilot,小批量试制):严格遵守量产流程。共生产 50-100 台小工单,跟踪设变问题的改善情况。

② MP(Mass Production,量产):IE 部新产品导入课持续跟踪 1000 台产品生产数据,根据过程潜在失效模式和结果分析报告,向生产线宣导重点工位及作业管制重点,记录产品不良率、作业效率等,最终完成新产品导入过程。

至此NPI过程完全结束,IE 部门在 DVT 阶段介入 NPI 过程,持续推动 DFM 项目实施;在量产阶段负主导责任,指导产线作业,宣导管制重点;量产1000 台无设计遗留问题,新产品导入课方可将产品移交制造部门,仅保留作业指导书维护权限。

三、工业工程在新产品导入过程中的作用

1.IE主导 DFM 实施,缩短 NPI 周期并降低制造成本

IE 参与的 NPI 过程贯彻DFM 思想,由 IE 主导DFM 实施与设计人员主导相比能够使新产品更快量产;与项目经理主导相比,提高了沟通效率。三种主导方式用甘特图简要说明,如图 3所示。

▲DFM 三种主导方式的甘特图对比(图3)

假设只考虑设计与制造并行,由研发部门主导 DFM, 设计完成后再与生产部门沟通导入,项目进展相当于串行工程;另外,研发人员难以提前且全面的考虑制造可行性问题电脑,势必增加设变次数,拖延项目进展,导致项目在 t3 时刻结束。

若由从管理角度出发的项目经理主导DFM,可以较好的实现设计与制造的并行,但由于项目经理在专业知识方面有所欠缺,沟通不同部门时需要较多的沟通次数和沟通时间,项目可能会在 t2 时刻结束。

而 IE 部门主导 DFM 时,IE 工程师在 DVT 阶段介入设计过程,依照集团指定的 DFM 标准化文件,就设计可能存在的组装干涉、不防呆、物料管理困难等问题多方沟通, 最大限度地减少 DFM 方面的设变次数;此外,IE 工程师可以准确表达制造困难和自动化要求,与设计人员沟通无障碍,指导制造部门执行设计变更也及时准确,几乎无延误时间。此时,项目可能会在 t1 时刻结束。

显然 t1<t2< span=\"\"></t2<>IE主导 DFM 可以缩短 NPI 周期。此外,IE 负责 DFM 成效核算,即计算 DFM 实施后降低的材料成本、工时成本和人力成本,将 DFM 成效与研发部门的绩效考核挂钩,督促研发人员落实 DFM 改善,从而降低产品的制造成本。

2.IE 主导设计可生产性评审,避免设计导致的作业困难

在手工流水线上,若某工位因作业难度过高成为瓶颈站位,将影响生产线平衡,降低生产效率;若作业员作业时需额外的注意力,则既影响生产效率又存在品质隐患;若各工位都按照标准作业指导书作业,仍不能满足产品检验规范,将造成产能浪费,甚至客户拒收。以上情况均属于设计问题造成的作业困难。

赋予IE部门设计可生产性评审的权限,可以有效避免上述问题。评审采取打分制,按问题严重程度从低到高扣 1-3 分,EVT 评审分数低于 80 分需改善后才能进行SVT 试跑,SVT评审分数低于 90 分不得进入量产。评审报告需由制造与研发功能主管共同签核并公示全厂。

评审主要内容有:①设计是否符合 DFM 标准化文件要求;②产品结构是否存在严重干涉;电脑③设计是否防呆;④设计是否适应已导入的自动化设备;⑤正常作业是否存在不满足检验规范的隐患等其他设计问题。

此外,设计可生产性评审报告不仅要体现设计问题, 还要与技术人员沟通给出解决对策。出现重大设计不良且难以推动改善时,IE工程师需通报全厂,杜绝设计问题给后续量产造成品质和效率隐患。

3.IE主导过程潜在失效模式及结果分析,预测失效风险并管控作业品质

在设计已经没有更改余地或者更改成本过高的情况下,为保证顺利量产,某些高风险工位需克服作业。此时需要IE工程师同时考量生产线特点和工艺特殊性,使用过程潜在失效模式及结果分析 (Process Potential Failure Mode and Effects Analysis,PFMEA) 技术对产品生产过程中存在的风险进行分析评估。

PFMEA 用于分析生产过程中每个环节可能存在的风险和风险程度,并针对各项风险采取相应的预防和纠正措施,降低风险系数,减少问题的发生。具体方法是计算风险顺序数RPN=严重度 S×频率 O×探测度 D,按照 RPN 从大到小对所有工位排序,IE 工程师应向车间管理人员和作业员重点宣导风险前3 名的工位,讲解可能的失效模式以及失效探测方式,给出控制预防策略,从而降低作业不良率。

4.IE主导企业设计和生产标准化管理,为先进制造技术奠定基础

智能制造是制造业未来的发展趋势,各种先进制造技术的使用都需要标准化的环境作为基础。简化和标准化是IE 基本意识之一,将 IE 部门作为标准的制定者是一个正确的选择。

IE 能够根据产品的共性和生产线的特性制定 DFM 标准,如附件条码标准化规定不同供应商条码的编码规则,对易混料的附件进行读码区分,有效减少附件的错、漏、反。

IE 负责建立产品工艺路线,根据标准工时及标准作业动作制定机种工时表,作为核算产品制造成本和制作标准作业指导书的唯一依据;IE 负责标准作业指导书(Standard Operation Procedure,SOP)的编写、发放和维护,电脑 SOP 作为生产线作业的唯一标准,使作业员的每一个动作都有法可依等等。

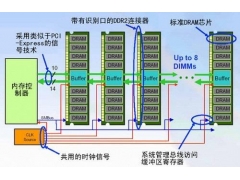

这些标准化的管理为产品数据管理(Product Data Management,PDM) 系统、企业资源计划(Enterprise Resource Planning,ERP)、厂区信息整合系统(Shop Floor Integrated System,SFIS)、高级计划与排程(Advanced Planning and Scheduling,APS)系统、生产自动化等先进制造技术的引入、使用以及扩展奠定了坚实的基础,是未来实现智能制造所进行的先期工程。

四、小结

本文调研的台湾企业多年占据全球电视机出货量排行榜前三位,其产品报价之低、新产品导入进度之快、产品质量之优良,在业内得到了广泛认可,有效IE模式为企业的成功做出了巨大贡献。

一个专业而且强有力的IE 部门, 可以给企业带来长远的、可持续的经济和社会效益。IE 参与新产品导入过程,并不仅仅是对某一产品的设计进行改善,更重要的是规范多部门参与的新产品导入过程,为整个企业建立起IE 意识,即全局与整体的意识,成本与效率的意识,问题与改善的意识,简化与标准化的意识,以及以人为本的意识。这种意识体系的建立,可以帮助企业在当前实体经济转型升级的大背景下,紧跟智能制造的潮流, 更快的适应各种先进制造技术,在激烈的商业竞争中立于不败之地。

电脑 电脑